Qoldiq ishlab chiqarish sohasida 7 ta savol

Materialni qayta ishlash qobiliyatiga ta'sir qiluvchi asosiy omil nima?

Po'latning kimyoviy tarkibi juda muhim. Po'latning qotishma tarkibi qanchalik baland bo'lsa, ishlov berish shunchalik qiyin bo'ladi. Uglerod miqdori oshganda, metallni kesish ko'rsatkichi pasayadi.

Metallni kesish ko'rsatkichlari uchun po'latning tuzilishi ham juda muhimdir. Turli tuzilmalarga quyidagilar kiradi: soxta, quyma, ekstrudirovka qilingan, o'ralgan va ishlov berilgan. Qoplamalar va quyma ishlov berish uchun juda qiyin yuzalarga ega.

Qattiqlik metallni kesish ishiga ta'sir qiluvchi muhim omil hisoblanadi. Umumiy qoida shundaki, po'lat qanchalik qattiq bo'lsa, ishlov berish shunchalik qiyin bo'ladi. Qattiqligi 330-400HB gacha bo'lgan materiallarni qayta ishlash uchun yuqori tezlikli po'latdan (HSS) foydalanish mumkin; yuqori tezlikli po'lat + TiN qoplamasi 45HRC gacha bo'lgan qattiqlikdagi materiallarni qayta ishlay oladi; va qattiqligi 65-70HRC bo'lgan materiallar uchun siz sementlangan karbid, keramika, sermet va kubikli nitrid (CBN) dan foydalanishingiz kerak.

Metall bo'lmagan qo'shimchalar odatda asboblarning ishlash muddatiga salbiy ta'sir ko'rsatadi. Masalan, sof keramika bo'lgan Al2O3 (alumina) juda abrazivdir.

Oxirgisi, qoldiq stressdir, bu metallni kesish bilan bog'liq muammolarga olib kelishi mumkin. Odatda qo'pol ishlov berishdan so'ng stressni bartaraf etish jarayonini bajarish tavsiya etiladi.

Quyma temirning kesish xususiyatlari qanday?

Umuman olganda, bu:

Quyma temirning qattiqligi va mustahkamligi qanchalik baland bo'lsa, metallni kesish ko'rsatkichi shunchalik past bo'ladi va pichoqlar va to'sarlardan kutilgan umr kamayadi. Metall kesish ishlab chiqarishda ishlatiladigan quyma temirning ko'p turlari odatda yaxshi metall kesish ko'rsatkichlariga ega. Metallni kesish ko'rsatkichlari tuzilishga bog'liq va undan ham qattiqroq perlitli quyma temirni qayta ishlash qiyinroq. Gipsli grafit quyma temir va egiluvchan quyma temir mukammal kesish xususiyatlariga ega, egiluvchan quyma temir esa juda yomon.

Quyma temirni qayta ishlashda uchraydigan asosiy aşınma turlari: aşınma, yopishish va diffuzion aşınma. Aşınmaya asosan karbidlar, qum zarralari va qattiq terilar sabab bo'ladi. O'rnatilgan qirrali bog'lamlarning aşınması past haroratda va kesish tezligida sodir bo'ladi. Quyma temirning ferrit qismi pichoqqa payvandlashning eng oson usuli hisoblanadi, lekin buni kesish tezligi va haroratini oshirish orqali engish mumkin.

Boshqa tomondan, diffuziya aşınması haroratga bog'liq va yuqori kesish tezligida sodir bo'ladi, ayniqsa yuqori quvvatli quyma temir navlari ishlatilganda. Bu navlar deformatsiyaga yuqori qarshilikka ega, bu esa yuqori haroratga olib keladi. Bu aşınma, quyma temir va kesish asbobining o'zaro ta'siri bilan bog'liq bo'lib, yaxshi quyma temir va keramik yoki kubikli nitridli (CBN) kesish asboblari bilan ishlov berishga to'g'ri keladi, bu esa asboblarning yaxshi ishlash muddatini va sirt sifatini ta'minlaydi.

Umuman olganda, quyma temirni qayta ishlash uchun zarur bo'lgan asbobning umumiy xususiyatlari quyidagilardir: yuqori termal qattiqlik va kimyoviy stabillik, lekin u jarayon, ishlov beriladigan qism va kesish shartlari bilan ham bog'liq; chiqib ketish qirrasi qattiqlik, issiqlikka chidamlilik va qirralarning mustahkamligiga ega bo'lishi kerak. Cho'yanni kesishning qoniqish darajasi kesuvchi qismning eskirishining qanday rivojlanishiga bog'liq: tez to'mtoqlik - bu issiq yoriqlar va tirnoqlar kesish qismining muddatidan oldin parchalanishiga olib keladi, ishlov beriladigan qismning shikastlanishi, sirt sifati pastligi, haddan tashqari to'lqinlanish va boshqalar. , muvozanat va keskin chiqib ketish qirralari, odatda, kuch talab qiladi.

Qolib ishlab chiqarishda asosiy va umumiy ishlov berish protseduralari qanday?

Kesish jarayonini kamida 3 turga bo'lish kerak:

Qo'pol ishlov berish, yarim ishlov berish va pardozlash, ba'zan hatto o'ta ishlov berish (asosan, yuqori tezlikda kesish). Qoldiq frezeleme, albatta, yarim ishlov berish jarayonidan keyin ishlov berish uchun tayyorlanadi. Har bir jarayonda keyingi jarayon uchun bir xil taqsimlangan marjni qoldirishga harakat qilish kerak, bu juda muhim. Agar asboblar yo'lining yo'nalishi va ish yuki kamdan -kam hollarda tez o'zgarib tursa, asbobning ishlash muddati uzaytirilishi va oldindan bashorat qilinishi mumkin. Iloji bo'lsa, tugatish jarayoni maxsus dastgohda bajarilishi kerak. Bu qolipning geometrik aniqligi va sifatini qisqa vaqt ichida tuzatish va yig'ish vaqtida yaxshilaydi.

Bu turli jarayonlarda qanday vositalardan foydalanish kerak?

Qo'pol ishlov berish jarayoni: dumaloq pichoqli frezalashtiruvchi, katta burchakli yoy radiusli uchli frezalashtiruvchi va frezalashtiruvchi.

Yarim ishlov berish jarayoni: dumaloq pichoqli frezalashtiruvchi (diametri 10-25 mm bo'lgan yumaloq pichoqli frezalashtirgich), bilya uchli frezalashtirgich.

Tugatish jarayoni: dumaloq pichoqli frezalashtiruvchi, bilya uchli frezalashtiruvchi.

Qolgan frezeleme jarayoni: yumaloq pichoqli frezalashtiruvchi, bilya uchli frezalashtiruvchi, vertikal frezalashtiruvchi.

Maxsus asboblar o'lchami, geometriyasi va navlari, shuningdek kesish parametrlari va mos frezalash strategiyasi kombinatsiyasini tanlab, kesish jarayonini optimallashtirish juda muhim.

Qo'llaniladigan yuqori mahsuldorlik asboblari uchun qolip tayyorlash uchun C-1102: 1 katalogiga qarang

Kesish jarayonida eng muhim omillardan biri bormi?

Kesish jarayonida eng muhim maqsadlardan biri - har bir jarayonda har bir asbob uchun bir xil taqsimlangan ishlov berish uchun ruxsatnoma yaratish. Bu shuni anglatadiki, turli diametrli asboblar (kattadan kichikgacha), ayniqsa qo'pol ishlov berish va yarim ishlov berish ishlarida ishlatilishi kerak. Har qanday vaqtda asosiy mezon har bir jarayonda qolipning oxirgi shakliga imkon qadar yaqin bo'lishi kerak.

Har bir asbob uchun bir xil taqsimlangan ishlov berish ruxsatnomalarini ta'minlash doimiy va yuqori mahsuldorlikni va kesishning xavfsiz jarayonini ta'minlaydi. Ap/ae (eksenel kesish chuqurligi/radial kesish chuqurligi) o'zgarmasa, kesish tezligi va ozuqa tezligi doimiy ravishda yuqori darajada saqlanishi mumkin. Shunday qilib, mexanik ta'sir va ish yukining o'zgarishi kichik bo'ladi, shuning uchun hosil bo'ladigan issiqlik va charchoq ham kamroq bo'ladi va shu bilan asbobning ishlash muddatini oshiradi. Agar keyingi jarayonlar ba'zi yarim ishlov berish jarayonlari bo'lsa, ayniqsa, barcha tugatish jarayonlari, uchuvchisiz ishlov berish yoki qisman uchuvchisiz ishlov berish mumkin. Doimiy materialni qayta ishlash tezligi, shuningdek, yuqori tezlikda kesish uchun asosiy standart hisoblanadi.

Doimiy ishlov berish ruxsatnomasining yana bir foydali ta'siri-bu dastgohlar uchun qo'llanma relslari, vintli vintlar va shpindel podshipniklariga ozgina salbiy ta'sir.

Nima uchun dumaloq pichoqli frezalashgichlar qolib ishlov berish asboblari uchun eng keng tarqalgan tanlov hisoblanadi?

Agar bo'shliqni qo'pol frezalash uchun kvadrat yelkali frezalashtiruvchi ishlatilsa, yarim ishlov berish jarayonida ko'p miqdorda pog'onali kesish payi olib tashlanadi. Bu kesish kuchini o'zgartiradi va asbobning egilishiga olib keladi. Natijada, ishlov berish uchun notekis ishlov berish qoldiqlari qoldiriladi, bu esa qolipning geometrik aniqligiga ta'sir qiladi. Agar siz burni kuchsizroq bo'lgan, to'rtburchak elkali frezadan (uchburchak qo'shimchali) foydalansangiz, u oldindan aytib bo'lmaydigan chiqib ketish effektlarini beradi. Uchburchak yoki olmosli qo'shimchalar, shuningdek, ko'proq radial kesish kuchlarini ishlab chiqaradi va qo'shimchalarning qirralarning soni kichik bo'lgani uchun ular tejamkor ishlov berish asboblari hisoblanadi.

Boshqa tomondan, yumaloq qo'shimchani har xil materiallarda va har tomonga frezalash mumkin. Agar u ishlatilsa, qo'shni asboblar yo'llari orasidagi o'tish silliq bo'ladi va u yarim ishlov berish uchun kichikroq va bir xil ishlov berishni qoldirishi mumkin. marj Dumaloq pichoqlarning xususiyatlaridan biri shundaki, ular ishlab chiqaradigan chiplarning qalinligi o'zgaruvchan bo'ladi. Bu ularga boshqa qo'shimchalarga qaraganda yuqori ovqatlanish tezligini ishlatishga imkon beradi.

Dumaloq qo'shimchaning kirish burchagi deyarli noldan (juda sayoz kesish) 90 gradusgacha o'zgargan va kesish harakati juda silliq. Maksimal kesish chuqurligida kirish burchagi 45 daraja. Tashqi aylana bilan tekis devor bo'ylab kesilganda, kirish burchagi 90 daraja. Bu, shuningdek, yumaloq pichoq asbobining kuchi nima uchun katta ekanligini tushuntiradi-kesish yuki asta-sekin o'sib bormoqda. Ishlov berishda va yarim qo'pol ishlov berishda har doim CoroMill200 kabi yumaloq pichoqli frezalashgichlardan foydalanish kerak (qolib ishlab chiqarish katalogi C-1102: 1). 5 o'qli kesishda dumaloq qo'shimchalar juda mos keladi, ayniqsa cheklovlar yo'q.

Yaxshi dasturlash yordamida dumaloq kesuvchi frezalashgichlar, asosan, bilya frezalarini almashtirishi mumkin. Kichik oqadigan dumaloq pichoq yupqa maydalangan, muskulning burilish burchagi va engil kesish geometriyasi bilan birlashtirilgan, uni yarim ishlov berish va ba'zi ishlov berish jarayonlarida ham ishlatish mumkin.

Samarali kesish tezligi (ve) nima va nima uchun u har doim yuqori mahsuldorlikning samarali diametrida samarali kesish tezligini asosiy hisoblash uchun juda muhim.

Stol yemi ma'lum bir kesish tezligida aylanish tezligiga bog'liq bo'lgani uchun, agar samarali tezlik hisoblanmasa, stol yemi noto'g'ri hisoblanadi.

Agar kesish tezligini hisoblashda asbobning nominal diametri (Dc) ishlatilsa, kesish chuqurligi sayoz bo'lsa, samarali yoki haqiqiy kesish tezligi hisoblangan tezlikdan ancha past bo'ladi. Dumaloq qo'shimchalar CoroMill200 asboblari (ayniqsa, kichik diametrli diapazonda), bilya frezlari, katta burunli radiusli frezlar va CoroMill390 frezalari va boshqa asboblar (bu asboblar uchun Sandvik Coromantning qolib ishlab chiqarish namunasi C-1102: 1 ga qarang. ). Natijada hisoblangan ozuqa miqdori ham ancha past bo'ladi, bu esa mahsuldorlikni keskin pasaytiradi. Eng muhimi, asbobni kesish shartlari uning imkoniyatlari va tavsiya etilgan dastur doirasidan past.

Iltimos, qayta chop etish uchun ushbu maqolaning manbasini va manzilini saqlang:Qoldiq ishlab chiqarish sohasida 7 ta savol

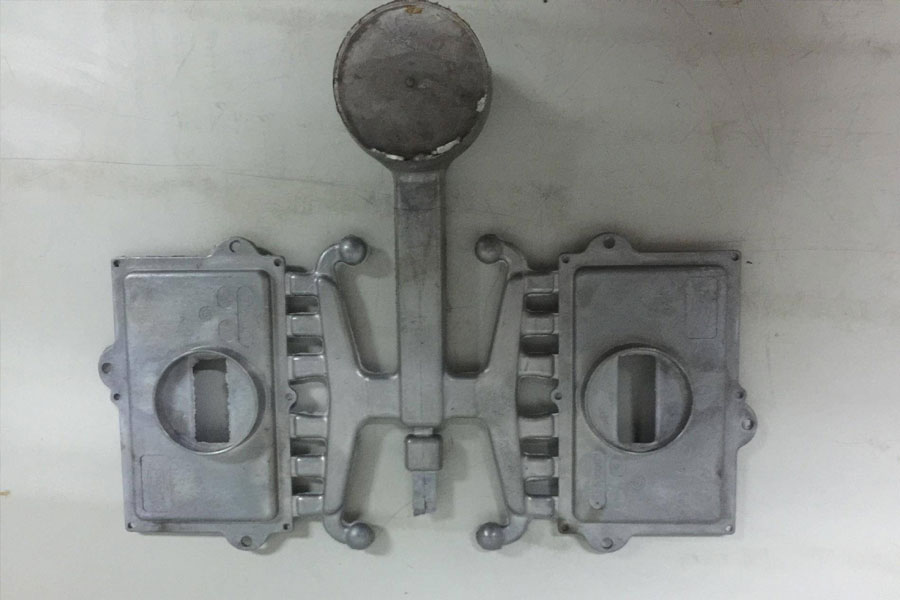

Mingxe Die Casting kompaniyasi ishlab chiqarishga bag'ishlangan va sifatli va yuqori mahsuldorlikdagi quyma qismlarni taqdim etadi (metall quyma qismlar asosan o'z ichiga oladi Yupqa devorli quyma,Issiq kamerali quyma,Sovuq kamerali quyma), Dumaloq xizmat (Die Casting Service,Cnc ishlov berish,Qolib tayyorlash, Har qanday maxsus alyuminiy to'qimalarni quyish, magniy yoki Zamak / sink to'qimalarining quyilishi va boshqa quyma talablari biz bilan bog'lanish uchun xush kelibsiz.

ISO9001 va TS 16949 nazorati ostida barcha jarayonlar yuzlab ilg'or quyma dastgohlar, 5 o'qli dastgohlar va boshqa qurilmalar orqali amalga oshiriladi, ular portlatuvchilardan Ultra Sonic kir yuvish mashinalariga qadar.Minghe nafaqat zamonaviy uskunalarga ega, balki professionallarga ham ega. mijozning dizaynini amalga oshirish uchun tajribali muhandislar, operatorlar va inspektorlar jamoasi.

Matritsa to'qimalarining shartnoma ishlab chiqaruvchisi. Imkoniyatlarga 0.15 funtdan sovuq kamerali alyuminiy matritsa quyish qismlari kiradi. 6 funtgacha. tez o'zgarishni sozlash va ishlov berish. Qo'shimcha qiymat xizmatlariga jilolash, tebranish, naychalash, o'qni portlatish, bo'yash, qoplama, qoplama, yig'ish va asbobsozlik kiradi. 360, 380, 383 va 413 kabi qotishmalar o'z ichiga olgan materiallar.

Sinkli to'qimalarni loyihalash bo'yicha yordam / bir vaqtning o'zida muhandislik xizmatlari. Maxsus ishlab chiqariladigan aniq sinkli to'qimalarni ishlab chiqaruvchi. Miniatyurali to'qimalar, yuqori bosimli quyma to'qimalar, ko'p slaydli qoliplarni quyish, an'anaviy qoliplarni quyish, birlik qoliplari va mustaqil matritsalar va bo'shliq muhrlangan to'qimalarni ishlab chiqarish mumkin. To'qimalarining uzunligi va kengligi bo'yicha 24 dyuymgacha +/- 0.0005 dyuymgacha bardoshlik bilan ishlab chiqarish mumkin.

ISO 9001: 2015 sertifikatlangan quyma magnezium ishlab chiqaruvchisi, Imkoniyatlarga yuqori bosimli magnezium quyma quyish uchun 200 tonna issiq kameraga va 3000 tonna sovuq kameraga, asboblarni loyihalash, abrazivlash, qoliplash, ishlov berish, chang va suyuq bo'yoq, CMM qobiliyatiga ega to'liq QA kiradi. , yig'ish, qadoqlash va etkazib berish.

ITAF16949 sertifikati. Qo'shimcha kasting xizmati investitsiya quyish,qum quyish,Gravitatsiyaviy kasting, Yo'qotilgan ko'pikni quyish,Santrifüj kasting,Vakuumli quyish,Doimiy qolipni quyish, .Qobiliyatlarga EDI, muhandislik yordami, qattiq modellashtirish va ikkinchi darajali ishlov berish kiradi.

Casting Industries Qismlarga oid masalalar: Avtomobillar, velosipedlar, samolyotlar, musiqa asboblari, suv kemalari, optik qurilmalar, datchiklar, modellar, elektron qurilmalar, to'siqlar, soatlar, mashinalar, dvigatellar, mebel, zargarlik buyumlari, dastgohlar, telekommunikatsiya vositalari, yoritish, tibbiy asboblar, fotosuratlar, Robotlar, haykaltaroshlar, ovozli uskunalar, sport anjomlari, asbobsozlik, o'yinchoqlar va boshqalar.

Keyinchalik sizga nima yordam bera olamiz?

∇ Uy sahifasiga o'ting Xitoyni quyish

→Kasting qismlari-Biz nima qilganimizni bilib oling.

→ haqida maslahatlar Die Casting xizmatlari

By Minghe Die Casting ishlab chiqaruvchisi | Toifalar: Foydali maqolalar |ashyo Tags: Alyuminiy quyish, Sink quyish, Magniy quyish, Titan quyish, Zanglamaydigan po'latdan quyma, Guruch quyish,Bronza quyish,Videoni translatsiya qilish,Kompaniya tarixi,Alyuminiy Die Casting Fikrlar o'chirilgan